Conocemos el proceso de fabricación de las botas Chiruca

Las botas Chiruca llevan fabricándose en Arnedo (La Rioja) desde 1965 y actualmente la empresa propietaria cuenta con alrededor de 150 trabajadores.

Hemos tenido la oportunidad de conocer su fábrica durante los #ChirucaDays2018 y os contamos lo que allí vivimos.

Redacción | Chiruca es una marca que ha acompañado a los cazadores a lo largo de años y que está ampliamente extendida. Es raro ver una cuadrilla de cazadores en la que sus componentes no calcen una de estas botas fabricadas en el municipio riojano de Arnedo.

Calzados FAL S.A es la empresa propietaria de la marca Chiruca, que está regentada por Carlos y Manuel Abad, dos hermanos que han sabido mantener las tradiciones que su padre les inculcó a la par y que siguen innovando para hacer crecer la compañía nacida en 1965. En la actualidad, Chiruca está presente en más de 40 países.

Durante los días 20 y 21 de septiembre, la prensa especializada e influencers nos desplazamos hasta la fábrica de Chiruca para conocer el proceso de fabricación y su catálogo de productos: tanto calzado como textil. La marca organizó un evento al que llamó #ChirucaDays2018, con el objetivo de que pudiésemos ver de cerca el proceso de fabricación e incluso pudiéramos construir nuestras propias botas.

A nuestra llegada no tardamos mucho en darnos cuenta de que Chiruca es una marca perteneciente a una empresa familiar y, por ello, las cosas son diferentes. Son distintas por el cariño con el que nos presentaron el producto, que se hizo notar desde el primer momento, y sobre todo por el equipo Chiruca, que nos acogió en su fábrica aunque realmente nos estaba abriendo las puertas de su casa. Así nos lo hicieron notar.

Arnedo es un municipio que tiene alrededor de 15.000 habitantes y su motor económico es el calzado. Los trabajadores de la fábrica pueden llegar a ella andando sin ningún problema desde sus casas, algo que nos llamó la atención a aquellos que sufrimos la inmensidad y los atascos de las grandes ciudades en horas punta. La gente es acogedora y la gastronomía concentra lo mejor de la tierra, regada siempre con vinos de Rioja.

Proceso de fabricación de las botas Chiruca

La marca española cuenta con un departamento de diseño que trabaja en diferentes modelos; algunos son descartados y otros, salen adelante. La horma de las botas Chiruca también es diseñada por la casa, y se trata del molde que da forma al zapato. Manuel Abad, propietario y gerente de Chiruca, quiso destacar este punto: «contamos con nuestras propias hormas y nuestros propios diseños», al tiempo que indicaba que no fabrican para otras marcas.

Las pieles que constituyen este calzado son de máxima calidad y están seleccionadas para que no tengan imperfecciones, según nos asegura Fernando Castiella, director comercial de la marca, quién destaca que las pieles son de origen nacional. El clima templado de España hace que las pieles tengan unas condiciones de transpiración idóneas para este calzado frente a pieles de climas más fríos (menor transpiración) o más cálidos (mayor transpiración).

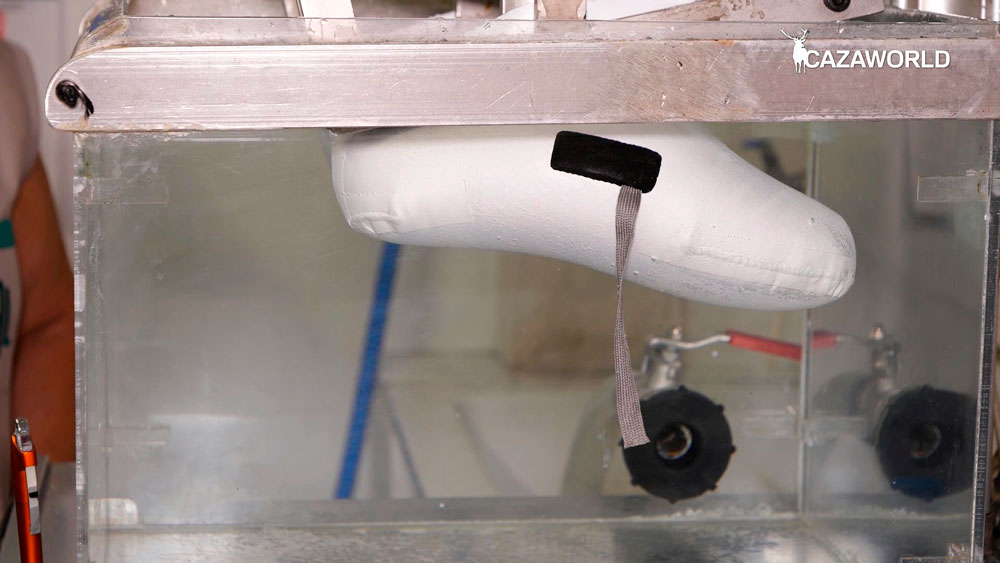

Probando en una pecera todos los calcetines de Gore-Tex que hacen impermeables y transpirables las botas Chiruca.

Las pieles son cortadas en fábrica mediante varios procesos que emplean cuchillas automatizadas, troqueles y prensas hidráulicas. Una bota puede contar con hasta 42 piezas diferentes de piel que irán unidas a un calcetín de Gore-tex que proporciona impermeabilidad y transpirabilidad. Esta unión se consigue gracias a diferentes procesos de costura, pegado y termosellado. De los 150 trabajadores que, aproximadamente, forman la empresa, estos procesos son los que cuentan con mayor número de personal implicado.

Tras el pegado de las diferentes piezas, un proceso térmico aplica calor para dar forma al talón de la bota y frío para que guarde la forma adquirida. Seguidamente, se presenta una plantilla externa a la que se fijará la parte inferior de la piel, la misma que se lijará y pegará a la suela de la bota.

Los patines de Chiruca (la parte de la suela que toma contacto con el suelo) pueden ser de poliuretano o de caucho, estas últimas, del reputado fabricante italiano Vibram. Fernando Castiella señalaba la diferencia entre las botas más blandas y cómodas, usadas generalmente para terrenos menos pedregosos, y aquellas más rígidas diseñadas para escenarios en los que hay más piedra y en los que la suela debe protegernos.

La unión del patín puede realizarse mediante un pegado industrial con diferentes procesos térmicos, en el caso de las botas con suela rígida para terrenos más pedregosos o, en el caso de las botas con suela de poliuretano, el patín se une a la bota mediante una segunda capa de poliuretano expandido que se inyecta líquido en un molde y al solidificar queda adherido a la bota.

Una vez que la suela está pegada perfectamente, pasan por un proceso de pulido en el que se quitan las posibles rebabas, se ponen los cordones y se aplica una capa de hidrofugante para finalmente empaquetar. En todo el proceso, los trabajadores han intervenido manualmente en un 70% de la creación del calzado.