Cómo se fabrican los rifles BERGARA

Un recorrido inédito dentro de la fabrica Bergara para conocer cada uno de los pasos de la fabricación de sus conocidos rifles de caza y tiro.

Redacción | Entramos en Bergara y mostramos cómo fabrican sus rifles como nunca se había visto antes. Los conocidos rifles Bergara que se fabrican en España, pues la empresa tiene otra planta de fabricación en Atlanta (EE. UU.), se crean desde cero. La empresa hace sus propios cañones, acciones y grupos de disparo. Todas las piezas del rifle son montadas en la fábrica de la localidad guipuzcoana que pone nombre a la empresa.

El equipo de Cazaworld ha entrado de lleno en las instalaciones de la marca para recoger, paso a paso, la manera en que crean sus conocidos rifles. Desde una barra de acero inicial, mostramos cada paso en la cadena de fabricación. Con detalle, hacemos un recorrido por los módulos de creación de los cañones, las acciones y los grupos de disparo, para terminar en la planta donde se ensambla todo el conjunto de piezas, dando lugar a rifles de caza y tiro que aúnan seguridad, fiabilidad y precisión.

Fabricación del rifle Bergara

Pruebas de calidad

Para que un tubo o blank pueda llegar a convertirse en un cañón es necesario que supere unas pruebas de calidad. Por ello, en un primer momento se comprueba la dureza de las barras y que sean piezas cilíndricas perfectamente enderezadas, uno de los aspectos más críticos en la fabricación de cañones de alta precisión.

Además, mediante un espectómetro se analiza su interior; es decir, la composición química del acero, que en el caso de Bergara se trata del conocido “acero vasco o al cromo molibdeno”.

Finalmente, el exterior de las barras también se inspecciona mediante el rugosímetro, que es un medidor de alta precisión para descubrir posibles imperfecciones de las superficies.

Superadas estas pruebas de calidad, una barra o blank puede pasar a la cadena de fabricación de los cañones.

Tubos o blanks

Son una parte esencial de los rifles y en Bergara crean sus propios cañones a partir de barras cilíndricas de acero cromo-molibdeno. En la refrentadora se mecaniza las caras de cada tubo o blank de acero para que sirva de guía en el taladro. Esto viene a ser el inicio de lo que será el ánima del cañón.

Una vez taladrados, el diámetro del interior de los tubos se comprueba mediante alexómetro y el operario revisa los diámetros de cada tubo o blank al 100% antes de que pasen al siguiente proceso: el bruñido.

Bruñir los tubos consiste en mejorar las superficies interiores que se han taladrado. Quitarles rugosidad y proporcionar un alisado homogéneo. El proceso de bruñido consta de dos o tres fases, dependiendo de la calidad final que requiera el cañón. Para esta operación se emplean puntas de diamante y el resultado es un diámetro interior uniforme quedando el ánima a espejo.

Cuando los interiores de los tubos se han refinado, llega el momento de hacer el estriado, un proceso fundamental para mejorar la precisión de los proyectiles. Este paso es el que da el nombre de armas de ánima rayada a los rifles. Para hacer el estriado o rifting, se coloca el tubo bruñido y se engrasa bien. Se mete un botón u oliva que se desplaza por el interior del cañón creando las diminutas crestas y valles que forman las estrías. Este proceso se denomina olivado en frío.

Ha llegado el momento en el que cada tubo o blank se convertirá en el cañón del rifle.

Cañones

Llega el momento de convertir los tubos en cañones. Una serie de procesos en las células de mecanizado van a convertir al tubo en un arma de fuego. Dependiendo del uso final, ya sea caza, competición o varmint, se hace el torneado apropiado a cada modalidad. Y se hace la rosca en la punta.

Para contornear la barra y darle el aspecto exterior de cañón se realiza el fluteado: aligera el peso, mejora la estética y también hace que un cañón refrigere mejor.

Los cañones de los rifles Bergara son el emblema de calidad de estas armas, proporcionando a cazadores y tiradores unos disparos efectivos en cada una de las modalidades que practican, y por eso se realizan numerosas mediciones y medidas de comprobación de calidad. Cada parámetro del cañón es medido con el fin de que se ajuste a la calidad y seguridad establecida por Bergara.

Los tubos han pasado por una transformación importante. Después de superar las pruebas de calidad y hacer en ellos las ánimas, llega el momento de crear la recámara, esa parte fundamental donde se aloja el cartucho para su disparo. Lo que realmente convierte al cañón en arma de fuego es la recámara que se hace en este proceso.

Ahora, los cañones están listos para perder ese brillo del acero y ser pavonados.

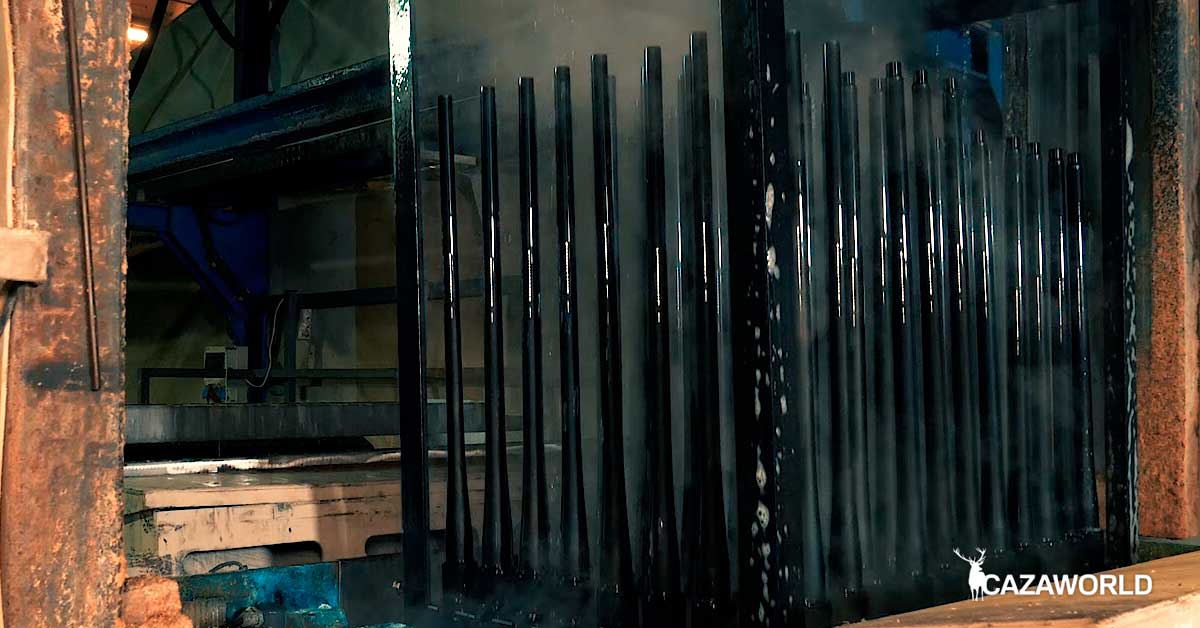

Pavonado

Bergara proporciona a sus cañones un proceso de oxidación que los protege de agentes externos. Este proceso dura sobre una hora y media. Es un proceso en el que los cañones van sometiéndose a unos baños específicos. Hay que limpiar, desengrasar, decapar y someterlos a ácidos con unos tiempos y temperaturas determinados.

El primer paso consiste en desengrasar la pieza a pavonar mediante sistema electrolíticos y químicos. Un segundo baño prepara los poros del metal para que sean más adherentes. Y llegado el momento del pavonado, unas sales atacan al metal confiriéndole ese tono negruzco.

Los cañones, una vez pavonados, se limpian de posibles restos de sales y se aceitan de nuevo.

Cuando termina todo el proceso, los cañones ya están listos para pasar a la sala de montaje.

Acciones y grupos de disparo

Aparte del cañón, otra pieza fundamental de los rifles es el sistema de cerrojo o acción. Está compuesto por dos elementos, el receiver y el cerrojo. Todas las acciones de los rifles Bergara están fabricadas de acero. Esto garantiza una robustez y una seguridad adicional para el cazador o tirador, consiguiendo estabilidad sin añadir mucho peso al rifle.

Centros de mecanizado de cinco ejes de última generación crean las dos piezas de cada acción. Cada receiver y su cerrojo son mecanizados de manera individual y son inseparables. No se pueden intercambiar.

Con grandes máquinas que han supuesto una enorme inversión económica, Bergara se hace autónoma de otras empresas para crear sus propios rifles. ¡Todo un avance en la fabricación de rifles españoles!

Una vez que las dos piezas —receiver y cerrojo— se han creado, pasan a la palpadora, que es una araña tridimensional que comprueba todas las medidas de las piezas para que estén dentro de las cotas establecidas.

Cerrojos y las piezas en las que se integran, los receivers, tienen que tener un ajuste perfecto y son indisociables: cada receiver lleva su propio cerrojo.

El proceso de montaje de cerrojos y receivers se hace de forma manual, pieza a pieza, al igual que los grupos de disparo. La mecanización de los cerrojos se crea de tal manera que proporcionen un desplazamiento suave. Probablemente, según indica Bergara, sea el movimiento de cerrojo más suave del mercado en su segmento.

Además, todo el conjunto de la acción está creado para evitar posibles disparos accidentales, lo que confiere un plus de seguridad, y falsos disparos, lo que percibe el cazador o tirador como un signo de calidad.

Durante el montaje de la acción, al receiver se le añade el cerrojo o conjunto disparador. Un tope escamoteable impide que este se extraiga sin accionarlo. Y cada cerrojo va montado con su percutor, muelle, cocking y capuchón.

Los gatillos de los rifles Bergara se pueden ajustar de 1 a 2 kg, según prefiera cada tirador o requiera cada momento de caza. Son de recorrido corto y seco, aportando fiablidad y rapidez en cada tiro.

Durante todo el proceso de creación de los receivers y cerrojos, así como de los conjuntos o grupos de disparo, se miden los puntos críticos mediante micrómetros digitales.

Acciones y grupos de disparo son piezas fundamentales de los rifles Bergara que se mecanizan con máquinas de última generación y se ensamblan manualmente.

¡Todo listo para montar el rifle Bergara!

Montaje del rifle

Cañones por un lado y acciones por otro, además de los grupos de disparo y culatas, todas estas piezas pasan al módulo de montaje.

Lo primero es ensamblar el cañón con la acción. En este proceso se realizan dos tareas de gran importancia. Una, para obtener el mejor resultado y precisión, es el ajuste del head-space, que es la distancia desde la base del cerrojo a la toma de estría, es decir, la longitud total de la bala. Se ajusta y revisa individualmente.

Otra es la prueba Go-No Go. Se trata de una comprobación de seguridad para asegurar que las medidas del head-space están dentro de las tolerancias definidas por unos comprobadores calibrados. Un operario introduce manualmente y de forma unitaria en cada recámara el comprobador Go, con el que el cerrojo debe acerrojar con soltura, y posteriormente el No Go, que no debería dejar acerrojar.

Ahora llega el momento de identificar cada rifle, de marcar su propia identidad. Mediante la grabación láser se inscriben los datos que harán cada arma única, como son el calibre, el paso de estría o twist, el número de serie, el sello CIP de seguridad y el logo de la marca: Bergara.

Aparecen en escena las culatas, que se van a ensamblar al conjunto de cañón y acción. Las culatas Bergara se hacen con materiales de calidad, ya sea en madera o material sintético, y son diseñadas con formas ergonómicas que se adaptan a los diferentes modelos de caza y tiro deportivo. Cada modelo de rifle lleva su culata apropiada y en este proceso se montan las alzas y miras, los cargadores y las cantoneras.

Además, se instalan las bases para montar los visores. En este momento de la cadena de fabricación, el rifle Bergara ya está montado.

Pruebas de seguridad y precisión

Toda arma de fuego ha de superar una prueba de seguridad. En España, las armas necesitan el certificado CIP que emite el Banco Oficial de Pruebas de Éibar.

En la fábrica Bergara, cada rifle se somete a varios disparos reales en el interior de una cámara estanca con el fin de comprobar su resistencia a la presión de las detonaciones. Una munición especial a sobrepresión es la que se utiliza para sobrepasar toda situación real de disparo, y así garantizar una mayor seguridad de cada rifle. El operario acciona el disparador desde fuera de la cámara y posteriormente revisa cada casquillo disparado para comprobar si hubiera anomalías.

Superada esta prueba, el certificado CIP del BOPE habilita un arma para su venta.

Superada la prueba de presión es momento de realizar la de precisión. A cada rifle se le monta un visor y se realizan 3 disparos a una diana en una galería de 100 metros. Cada rifle Bergara que adquiera un cazador o tirador cuenta con su propia diana que muestra la agrupación, lo que da un valor añadido al producto.

Embalaje del rifle

Todos los rifles que salen de esta fábrica cumplen unos mínimos de calidad exigidos por la propia marca. De esta manera, el cliente puede tener absoluta confianza ante el producto Bergara que ha adquirido.

En el módulo de embalaje se desmontan las bases, se limpia el cañón y todo se lubrica bien para su perfecta recepción en cualquier país remoto del mundo, hasta donde llegan los rifles Bergara. Durante esta fase, el rifle se revisa visualmente para descartar cualquier desperfecto, roce o marca, por lo que sería desechado del canal de venta.

Cada rifle se empaqueta junto a su manual de usuario, el certificado del BOPE y el resultado de la prueba de precisión. El número de serie impreso de cada unidad permite la trazabilidad total de fabricación y el control de cada lote producido.

Embalado en su caja unitaria, cada rifle Bergara sale al mundo a cubrir la necesidad de un cazador o un tirador que busque en su arma fiabilidad, seguridad y precisión.

2 comentarios. ¿Quieres agregar algo?:

Acabo de comprar un monotiro ba13 cal 308 y no encuentro balas a la venta. Se puede cambiar el cañón a cal 270. Son intercambiables.

Me podrían vender un tuvo lo quiero para .22 hornet